Основной технологический инструмент для ручной ковки

Операции ручной ковки, такие как протяжка, осадка, гибка, пробивка и прошивка отверстий, разрубка, кузнечная сварка и правка, выполняют с применением опорного инструмента, к которому относят наковальни (рис. 1). Их изготавливают литьем из стали марки 45Л массой 70…350 кг. Верхнюю плоскую часть наковальни называют лицом. Иногда на лицо сверху приваривают стальную пластину толщиной до 30…40 мм, которую именуют наличником. После термической обработки твердость лица или наличника должна составлять 40…45 HRC.

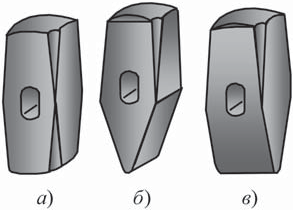

По числу конических частей, называемых рогами, различают три типа наковален: безрогие (ГОСТ 11396–75), однорогие (ГОСТ 11397–75) и двурогие (ГОСТ 11398–75). Рога наковален используют, например, при выполнении операций гибки и ковки пустотелых поковок. На плоской части наковален обычно выполняют два сквозных отверстия: круглое для пробивки отверстий в заготовках и квадратное – для установки подкладного инструмента.

Рис. 1. Наковальни: а – безрогая; б – однорогая; в – двурогая

Нижняя часть наковальни – башмак имеет четыре лапы, которыми с помощью костылей или хомутов наковальня крепится к стулу. Последний представляет собой бетонную тумбу или деревянный чурбак, вкопанный в землю на глубину 1…1,5 м. При этом лицевая поверхность наковальни должна находиться на расстоянии 750…800 мм над уровнем пола.

Шперак (ГОСТ 11400–75) – небольшая наковальня (рис. 2) с двумя рогами массой до 50 кг. Изготавливают ее литьем или ковкой из стали 45. Его наличник имеет твердость 40…45 HRC. Шперак устанавливают в квадратное отверстие наковальни.

Рис. 2. Шперак

Ударным инструментом при ручной ковке являются кувалды и молотки. Последние иногда называют ручниками. Кузнец пользуется молотком как для нанесения ударов, так и для указания молотобойцу места удара кувалдой при обработке сравнительно крупных заготовок. Молотки изготовляют массой 0,5…2 кг ковкой из стали У7 или У8.

Молоток содержит два бойка, один из которых круглый или квадратный, иногда восьмигранный, имеет гладкую ударную поверхность с заваленными гранями. Другой боек, называемый также задком, или носком, может быть шарообразным, заостренным с округлым ребром или тупым. Бойки молотка подвергают закалке с последующим отпуском.

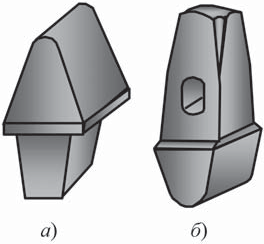

Кувалды – основной инструмент при ручной ковке. Они служат для нанесения ударов по нагретой до ковочных температур заготовке, также имеют два бойка и подразделяются на тупо- (ГОСТ 11401–75) и остроносые (ГОСТ 11402–75) (рис. 3). Масса кувалд равна 2…16 кг. Остроносые кувалды могут быть с поперечным или продольным расположением носков (задков).

Для закрепления рукоятки в кувалде предусматривается овальное насадное отверстие, которое расширяется от середины к краям. Кувалды изготовляют ковкой или штамповкой из сталей 40, 45, 50 и У7 с последующей обработкой резанием рабочих поверхностей.

Рис. 3. Кувалды: а – тупоносая; б и в – остроносые с поперечным и продольным задками соответственно

После термической обработки кувалд твердость рабочего слоя глубиной до 30 мм должна составлять 48…52 HRC.

Кузнечные зубила (ГОСТ 11418–75) производят из стали У7 и 6ХС и применяют для горячей и холодной рубки металла (рис. 4). Первые затачивают на угол ≥ 60°, вторые – на угол ≤ 50°. Лезвие зубил выполняют прямым, полукруглым или фасонным. Его твердость на длине ~30 мм от рабочей кромки равна 50…56 HRC, а твердость по ударяемой части на длине ~ 20 мм составляет 30…40 HRC .

Гладилки (рис. 5 и 6) используют для сглаживания неровностей и окончательной отделки как плоских, так и фасонных поверхностей поковок; изготавливают ковкой или штамповкой из стали У7, сталей 40 и 45 с последующей обработкой резанием. Масса 1…5 кг.

Рис. 4. Кузнечные зубила для холодной (а) и горячей (б) рубки

Рис. 5. Гладилка

Рис. 6. Гладилки (верхняя и нижняя) для ковки крестообразной заготовки (конец XIX в.)

Пробойники, или бородки (рис. 7), служат для пробивки круглых, квадратных, прямоугольных и иных отверстий; производят их ковкой из стали У7, сталей 40 и 45.Твердость рабочей части 40…45 HRC. Масса 0,7…2,0 кг.

Подсечки (рис. 8) изготавливают по ГОСТ 11420–75 из стали У7. Они являются подкладными зубилами и вставляются квадратным хвостовиком в такое же отверстие наковальни. Подсечки значительно ускоряют и облегчают процесс рубки. Лезвие подсечки может быть прямым и фасонным. Его закаливают до твердости 48…52 HRC.

Обжимки (рис. 9) применяют для подкатки и отделки боковых и иных поверхностей поковок. Они состоят из двух частей: нижней (нижника), вставляемой хвостовиком в наковальню, и верхней (вершника), насаженной на ручку. Обжимки получают ковкой из стали У7, сталей 40, 45, 50, 40Х, обрабатывают резанием и подвергают закалке с отпуском до твердости 48…52 HRC по рабочей части и 30…40 HRC – по ударяемой. Масса обжимок колеблется в диапазоне от 3 до 25…35 кг.

Рис. 7. Пробойники

Рис. 8. Подсечка

Рис. 9. Верхняя (а) и нижняя (б) обжимки

Рис. 10. Полукруглые подбойки: а – нижняя; б – верхняя

Рис. 11. Гвоздильни: а – простая; б – специальная

Подбойки (рис. 10) используют для протяжки, выполнения желобов, вогнутых поверхностей, а также для отделки некоторых участков или всей поверхности поковки. Форма рабочих участков подбоек определяется их назначением и может быть самой разнообразной: плоской, серповидной и т.п. Изготавливают подбойки ковкой из стали У7, сталей 50Г, 40Х с твердостью рабочих частей 40…45 HRС.

Гвоздильни (рис. 11) – металлические пластины, изготовленные ковкой из сталей 45 или У7. Имеют отверстия для высадки головок болтов, заклепок, гвоздей и т.д.

Рис. 12. Кузнечная форма

Кузнечная форма (рис. 12) – литая плита из стали 35Л или 40Л массой до 50 кг со сквозными отверстиями и фасонными вырезами на боковых поверхностях. Предназначена для отделки поковок, пробивки отверстий и профильно-гибочных работ.